發布日期:2022-10-09 點擊率:140

傳感器的選擇一般的應變式動態扭矩傳感器主要是集流環式, 它的主要結構是傳感器中間有一根回轉運動的扭力軸,并且在扭力軸上貼有應變片。為了將應變信號輸出,碳刷集流環方式信號輸出的動態扭矩傳感器往往采用碳刷與集流環形式, 將應變信號從運動的扭力軸傳送到固定的外殼上的碳刷集環方式信號輸出的動態傳感器。由于集流環和電刷之間是相互運動, 因而有可能產生跳動和共振現象, 使電刷和集流環產生急速磨損,縮短了電刷與集流環的使用壽命, 并且增加了電刷與集流環之間的接觸電阻, 影響了信號的輸出質量。根據有關資料介紹, 銀鎳合金集流環和銀石墨電刷的使用壽命一般在3 &TImes;108 —6 &TImes;108 轉之間。根據使用轉速情況不同, 動態扭矩傳感器的使用壽命一般在半年至一年半之間。以上講的是實驗室壽命, 實際上使用壽命有可能更短些。為了解決這個問題,提出采用靜動態圓管形扭矩傳感器的設計方案。

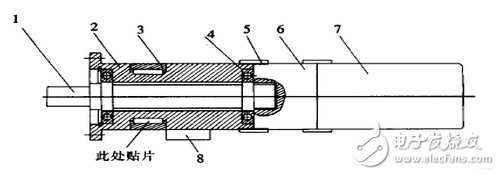

在固定不動的套管式傳感器2 ( 外殼) 上貼有應變片,而旋轉的傳動軸1 通過固定不動的套管式傳感器2 ,傳動軸1 的一端與變速箱6 內的行星齒輪系或步進電機7 的轉子連成一體, 另一端與扭矩負載相連; 套管式傳感器2 的一端與變速箱6 、步進電機7 的外殼(定子) 連成一體,另一端由套管式傳感器2 的端部與機架固定。當套管式扭矩傳感器2 內的傳動軸1 ,在步進電機7 的帶動下產生旋轉運動時, 此時, 當傳動軸1 的另一端受到扭矩負載時, 而步進電機7 的轉子必然產生一個大小相等, 方向相反的作用力傳遞給步進電機7 的定子(外殼) 上, 步進電機7 的外殼再將這個力傳遞給變速箱6 的外殼, 變速箱6 外殼再將這個力傳遞給套管式扭矩傳感器2 ,使套管式扭矩傳感器2 的應變片產生應變信號, 然后直接將這個信號從接線盒8 上輸出,達到利用靜態的、不運動的套管式扭矩傳感器, 測出運動中或運動后的扭矩大小的目的。

在這里必須指出的是, 在套管式扭矩傳感器2 的外殼與變速箱6 及步進電機7 的外殼(定子) 相連的方,必須采用圓周端面齒相連的方式。外面用細牙螺紋將兩個機件緊緊相連, 以消除機件在運動時產生的微量角度位移, 以防止套管式扭矩傳感器的上應變片信號測量不準。可以看出,利用本方案設計的靜動態扭矩傳感器, 無接觸式電刷2集流環的影響, 從而可以達到提高扭矩傳感器的使用壽命,并且簡化制造過程, 不但能解決旋轉軸的扭矩測量問題, 而且可以方便的解決各種動態扭矩螺栓裝配機的扭矩控制和測量問題。

靜動態扭矩傳感器原理對圓管形扭力軸的應變:

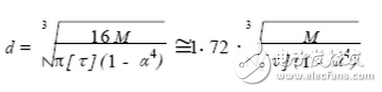

ξ45°= -ξ135°=8 M/[(π/ d3)G][1/(1 –d40/ d4)]對圓柱管形扭力軸的外徑d:

式中:α為圓管形扭力軸的內、外徑之比α= d0/ d; M 為額定的工作扭矩, N·m G 為材料的彈性模量, Pa d 為扭力軸的外徑, m [τ]為扭力軸的材料的許可應為力, Pa (N/ m2) 。扭力軸材料的許可應力[τ]一般可取材料抗拉強度σb 的10 %~20 % 。扭力軸的直徑確定以后, 可按扭力軸變形角υ的要求,計算扭力軸的工作長度。扭力軸的變形角一般取υ≈015°~1°之間, 約0101rad~0104rad 之間。

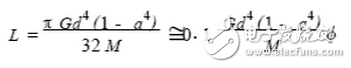

對圓管形扭力軸的長度:

式中:υ為扭力軸的扭轉變形角。然后再根據以下公式求出圓管形扭矩傳感器的內徑d0= ad 最后根據以上公式求出圓管形扭矩傳感器扭力軸的工作長度L 。經過反復的校對和計算, 畫出草圖, ,經過靜校及使用, 最后才能確定圓管形扭矩傳感器的扭力軸的各部分尺寸套管式扭矩傳感器的材料一般可以選用Cr12MoV 或0Cr17Ni4Cu4Nb 。

圓管形扭矩傳感器的靜校方法

1、只要在圓管形扭矩傳感器的兩端安裝上輸入輸出部分的連接裝置, 在輸入輸出部分的連接裝置上可以施加砝碼或使用標準扭矩傳感器施加標準扭矩, 就可以對圓管形扭矩傳感器進行校正。一般按國家檢定規程對圓管形扭矩傳感器進行檢定。

2、靜動態扭矩傳感器取消了電刷和集流環, 因此粘貼在試件表面上的應變片的使用壽命就是傳感器的使用壽命。在恒定幅值的應變力作用下可以連續不斷的工作,而不產生疲勞損壞的循環次數, 就是應變片的使用壽命。據有關資料介紹應變片在500Hz 的動載荷作用下,循環次數可以達到106 ~107 之間。在扭矩傳感器使用過程中,一般交變載荷使用的非常少。與電刷2集流環式扭矩傳感器相比, 如果按時間計算無電刷2集流環式傳感器使用壽命可達2~3 年以上, 與電刷集流環式扭矩傳感器相比可以提高使用壽命2~3 倍以上。

來源:電工基礎知識網

下一篇: 接觸器的種類和功能特

上一篇: 索爾維全系列Solef?PV