-

關鍵詞:

紫金橋

實時數(shù)據庫

- 摘要:紫金橋實時數(shù)據庫系統(tǒng)(RealDB)是一個用于過程工業(yè)實時信息管理的系統(tǒng)軟件,它能用于工廠生產數(shù)據的自動采集、存儲和監(jiān)視。RealDB可在線存儲每個工藝過程點的多年數(shù)據,提供了清晰、精確的操作情況畫面,是Real-UIP的核心部分。

近年來,鋼鐵行業(yè)作為國家支柱型產業(yè),其信息化水平發(fā)展迅猛,傳統(tǒng)的廠級自動化得到了極大的提升,小型監(jiān)控軟件平臺、大型控制系統(tǒng)已經屢見不鮮,在整體系統(tǒng)化或統(tǒng)一信息平臺建設上,國內的鋼鐵企業(yè)也已經加以重視,隨著國家十一五規(guī)劃的順利實施,必然會促進鋼鐵領域統(tǒng)一信息平臺的建設。

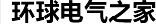

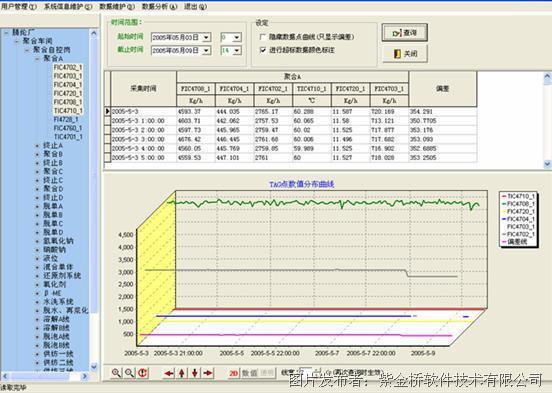

在實現(xiàn)統(tǒng)一信息平臺的建設過程中,如何實現(xiàn)眾多現(xiàn)場數(shù)據準確及時的整合,大量信息進行有效統(tǒng)計、分析、存儲以及實現(xiàn)數(shù)據與管理系統(tǒng)的無縫集成,是實現(xiàn)鋼鐵企業(yè)平臺整合的關鍵,也是為上層企業(yè)ERP系統(tǒng)數(shù)據流更加有效的重要保障。紫金橋實時數(shù)據庫系統(tǒng)針對鋼鐵企業(yè)的特點,生產現(xiàn)場的狀況,提出基于紫金橋實時數(shù)據庫的統(tǒng)一信息平臺(Real-UIP--Real Unify Information Plant),通過建立一套以生產系統(tǒng)為中心的實時數(shù)據庫平臺系統(tǒng),把各分廠分散的自成體系的監(jiān)控系統(tǒng)以分層、分級的方式進行集中管理和監(jiān)控,實現(xiàn)管理層與控制層的集成,為上層應用提供統(tǒng)一的數(shù)據平臺,同時填補從管理層到基礎自動化層的“鴻溝”。采用紫金橋實時數(shù)據庫系統(tǒng)來建立全公司統(tǒng)一的生產信息集成平臺是鋼鐵企業(yè)統(tǒng)一信息化平臺重要支撐軟件。

紫金橋實時數(shù)據庫系統(tǒng)(RealDB)是一個用于過程工業(yè)實時信息管理的系統(tǒng)軟件,它能用于工廠生產數(shù)據的自動采集、存儲和監(jiān)視。RealDB可在線存儲每個工藝過程點的多年數(shù)據,提供了清晰、精確的操作情況畫面,是Real-UIP的核心部分。

紫金橋實時數(shù)據庫的統(tǒng)一信息平臺(Real-UIP)結構圖

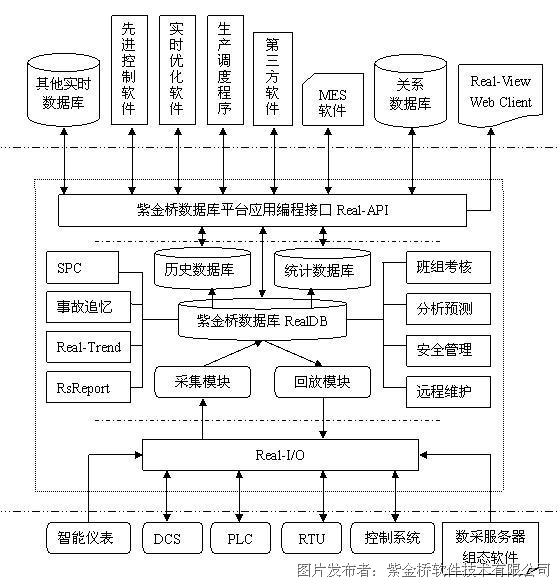

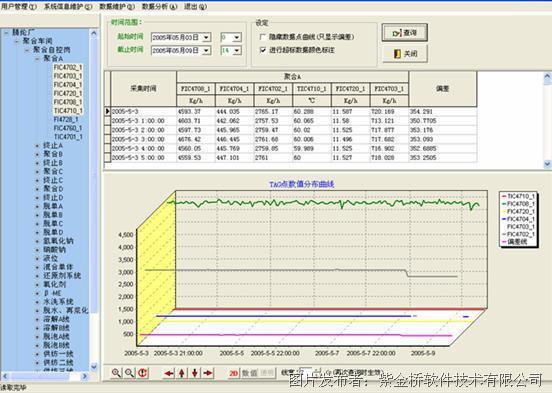

RealDB數(shù)據采集分析功能截圖

紫金橋實時數(shù)據庫系統(tǒng)(RealDB)在Real-UIP中功能概述

數(shù)據整合:能夠從全廠生產過程中的各個方面收集生產信息,并按照全廠信息模型組織這些數(shù)據,最終提供給企業(yè)管理人員和其他軟件使用,能夠滿足企業(yè)多工段、多車間、多過程集成需要。統(tǒng)一過程控制系統(tǒng)和企業(yè)信息系統(tǒng)兩大網絡基礎設施;將過程控制系統(tǒng)融合為企業(yè)信息管理系統(tǒng)的一部分。

數(shù)據有效存儲:收集并存儲生產過程歷史信息,并將這些數(shù)據以可追憶的形式提供給企業(yè)生產管理人員。收集、計算和分析能夠真正代表生產成本的數(shù)據,并提供給生產經營管理人員和企業(yè)資源計劃管理軟件、其他廠商MES軟件使用。

流程再現(xiàn):通過紫金橋VIEW可以實時顯示各計量點、采集設備的瞬時狀態(tài),提供管理、決策、工藝分析等方面所需數(shù)據,監(jiān)測每天煉鋼的爐數(shù)及時間情況,同時分析制氧機的運行狀態(tài)和煉鋼的吹氧情況及吹氧周期;對生產進行及時合理的調度,減少放散,節(jié)約能源,保證了生產的穩(wěn)定均衡;合理調配煤氣的回收與利用,提高了用戶對工業(yè)水、蒸汽的成本考核意識,減少了跑冒滴漏等,提高單位產值。

跟蹤、追憶:通過實時跟蹤控制生產計劃、原料供應、操作人員、過程信息和設備信息,使企業(yè)生產經營管理人員對企業(yè)的生產條件有一個全面的了解。同時具有事故追憶功能,對與事件相關點的歷史狀態(tài)進行詳實記錄,以便事后對事件產生原因進行分析。事件的種類、數(shù)量、關聯(lián)點、事件發(fā)生前后時間范圍等都可以自由指定。

在線修改,遠程維護:可在線修改數(shù)據庫組態(tài)內容,組態(tài)完后,不必重新啟動數(shù)據庫,就可以將組態(tài)內容下裝到數(shù)據庫中。另外不必要到數(shù)據庫所在機器,在遠程就可以進行數(shù)據庫組態(tài)。

自動報表RsReport3.0:利用RsReport自動生成各種報表數(shù)據,為生產廠節(jié)能降耗和計量結算提供準確依據,使各生產單位及相關部門及時掌握能源消耗情況,減小計量異議。工作人員通過顯示各采集點的瞬時流量的實時趨勢曲線和歷史趨勢曲線的特殊變化掌握現(xiàn)場儀表系統(tǒng)的運行狀況,做到發(fā)現(xiàn)問題及時處理,以確保所測能源用料數(shù)值準確可靠,為廠際間順利結算打好基礎。同時可監(jiān)控網絡運行狀態(tài),確保網絡正常運行。工藝管理人員可將各個不同數(shù)據曲線放在一起進行相關性分析,找出工藝操作問題。

設備效率及物料管理:收集、存儲并分析合格產品和不合格產品的生產數(shù)據,為持續(xù)的生產過程優(yōu)化、提高提供依據。集成所有生產過程有關的操作規(guī)程、技術文檔、設備文檔,并以方便的界面提供給企業(yè)管理和操作人員。實時計算裝置的投入產出數(shù)據、收率數(shù)據、損失數(shù)據,并可以對裝置班、日、月平衡數(shù)據進行統(tǒng)計、匯總,能夠準確反映整個生產過程物料移動情況。

數(shù)據轉儲:紫金橋實時數(shù)據庫數(shù)據轉儲工具將實時數(shù)據按固定的表結構形式寫入數(shù)據庫管理系統(tǒng)中,或者從表中讀取數(shù)據后將其寫入到實時數(shù)據庫中。這種通訊方式實現(xiàn)了CIMS、ERP、LIMS等應用管理系統(tǒng)及用戶開發(fā)的管理系統(tǒng)與控制系統(tǒng)進行生產信息交換的手段,提高了紫金橋實時數(shù)據庫系統(tǒng)的開放性和可擴展。

分析預測與報警:通過比較當前的數(shù)據和歷史趨勢數(shù)據,特別是結合裝置安全運行的經驗,通過趨勢圖和數(shù)據的分析可以及早報告事故隱患,并且通過對事故前后實時記錄的歷史數(shù)據的分析,定位事故發(fā)生的原因。

統(tǒng)計過程控制(Statistical Process Control):SPC是質量管理的有力工具,它可以保持生產線穩(wěn)定,減少質量波動,提高產品質量。數(shù)據庫內置SPC點,可以提供多種控制圖和分析數(shù)據,全程監(jiān)控產品質量。

班組考核:通過工藝重要參數(shù)的追蹤,發(fā)現(xiàn)操作的潛在問題,產生指導性信息、并能對各個班組的操作水平進行評估、考核。

紫金橋實時數(shù)據庫系統(tǒng)(RealDB)除了能提供以上功能外,還具有豐富的實用工具,如查詢工具、內部儀表、數(shù)據瀏覽器、系統(tǒng)監(jiān)控臺等,另外RealDB還支持斷點續(xù)傳、生產調度管理工具、,還提供同時RealDB支持服務器集群,有效保證數(shù)據的高效存儲和數(shù)據的統(tǒng)一完整性。

結論:

紫金橋實時數(shù)據庫系統(tǒng)(RealDB)是鋼鐵行業(yè)統(tǒng)一信息平臺(Real-UIP)的有力助手,通過本系統(tǒng)平臺的搭建,有效的整合了生產過程數(shù)據,并為管理軟件提供數(shù)據基礎,從而把生產經營管理和實時過程控制融為一體,滿足鋼鐵企業(yè)數(shù)字化管理的要求。