發布日期:2022-04-26 點擊率:56

就機床滑臺的驅動方式而言,除了直線電機,伺服電機+滾珠絲杠幾乎是唯一的備選方案。另一個上佳的選項到目前為止基本上被忽略了:Hyprostatik Sch?nfeld生產的靜壓絲杠。

與滾珠絲杠傳動相比,靜壓絲杠傳動具有許多優點。由于沒有滾珠循環滾動,所以即使在高速運行時,也完全沒有振動和噪聲。此外,在反方向運動時沒有磨損,幾乎沒有位置誤差。此外,“德國制造”的靜壓絲杠即使在低速運行的情況下,也能承受高負荷和沖擊負載。

靜壓絲杠傳動和直線電機的比較

兩種技術的比較顯示出許多不同之處,但也有一些相似之處。兩種傳動方式在以下方面幾乎相同:

? 可靠性:靜壓絲杠傳動無磨損且免維護,只需更換液壓裝置的過濾器及補充液壓油損耗。直線電機也是免維護的,但在大推力或進行頻繁往復運動時,存在過熱的危險。

? 精度與使用壽命無關:兩種系統都是無磨損的,因此避免了精度的降低。但是,直線電機存在過載和過熱的危險,靜壓絲杠不存在。

? 低維護成本: 由于兩種傳動方案都是無磨損的,所以維護成本都很低。

在以下特性存在很大差異:

? 允許的進給力:目前最大推力的直線電機的進給力約為14?kN,而即使是公稱直徑為50?mm的靜壓絲杠,進給力也可以達到20?kN。迄今為止商用的負載能力最大的靜壓絲杠,公稱直徑為125?mm,可承受340?kN的軸向載荷。該絲杠安裝在一臺拉床上,經受了九年最大強度的振動負荷,直到電機控制系統失靈,造成電機和靜壓絲杠失效。開發承受1000?kN靜壓絲杠是可行的,盡管最大負載能力并沒有絕對限值。基于負載能力考慮,直線電機僅在有限的條件下可用于鐵質材料的加工、重型加工及大型機械;但是靜壓絲杠則不受限制。

? 能源需求,冷卻消耗: 在適度的負載和高速度條件下,電能可以非常有效地轉換為機械能。因此,對于電動滑臺,總是采用高速旋轉的電機,帶動絲杠運動,絲杠推動滑臺,產生更高進給力和較低的線速度。電機產生的力通過一個很大的杠桿(傳動比)傳遞到滑臺。如果傳動鏈節的質量沒有問題,即可以使用較小的推力非常靈敏且精確地移動滑臺。

由于滾珠絲杠在許多情況下不能達到所需的質量要求,因此開發了直線電機和靜壓絲杠傳為替代方案。

使用直線電機,無中間傳動環節,進給力直接由電機產生。由于沒有絲杠傳動的減速增扭效應,需要的力是絲杠傳動的10~25倍。由于驅動電機的能耗與電機產生的推力有很強的相關性,而與速度只有很小的相關性,所以直線電機所需能量是絲杠傳動的數倍甚至10倍。這種高能量是在機床中產生的,必須通過冷卻,將該能量帶走,使得機床溫度不至于過高,為此需要額外的制冷能量。這種高能量需求不僅是一個環境問題,也是一個重要的成本因素。但是,在選擇購買新機床時,這些弊端幾乎不會被考慮到,因為這些弊端不會影響機床制造商,而只會影響機床最終用戶。

在滾珠絲杠傳動不能滿足的情況下,靜壓絲杠傳動是直線電機的替代方案。靜壓絲杠傳動幾乎沒有滾珠絲杠傳動的缺點,而所需能量比直線電機少得多。然而,在進給力較低,能耗要求不那么重要的情況下,直線電機更為適合。

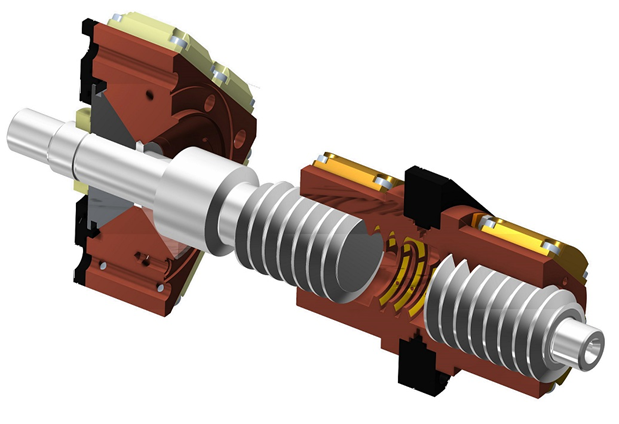

圖1 使用直線電機,無中間傳動環節,進給力直接由電機產生

? 固有剛度: 從圖1可以看出,直線電機的進給力直接作用在機床滑臺上,不經任何中間減速環節。因此,這種傳動沒有固有剛度,只有來自伺服系統位置控制的剛度。在圖2原理圖中,靜壓絲杠的絲杠已被替換為楔形墊塊。在常規螺距的情況下,要產生相同的進給推力,使用 靜壓絲杠僅需要約7%的電動力。如果使用轉子直徑較大的力矩電機,這個電動力就會更小。其余的93%進給力直接由絲杠螺母和絲杠之間的油膜,以及絲杠和機床床身之間的阻尼良好的靜液壓軸承來承擔。以公稱直徑為80?mm的靜壓絲杠為例:當絲杠由靜壓螺母雙側預載,工作臺行程為2?m時,總剛度為600?N/μm,其中約50%來自于阻尼良好的靜壓軸承。由于減速比大,伺服電機以微小的力推動滑臺運動,以補償定位誤差。

? 位置控制的精度:靜壓絲杠的摩擦力表現為液體摩擦,摩擦力很小且與速度成正比。當反轉運動方向時,驅動力矩完全不會發生突跳,因此可實現軌跡偏差小于0.1?μm。這對于直線電機也是可行的,但對于伺服位置閉環控制過程,直線電機的“位置偏差”至少在幾十分之一 微米的量級上,而振動載荷(例如:在銑削過程中)會使其顯著增加。 這也正是 靜壓絲杠的優勢所在,因為除了較小的位置偏差,上面提及的靜壓絲杠固有剛度也提升了位置的穩定性,尤其是在振動載荷情況下。

? 振動載荷,刀具壽命: 直線電機適用于中等進給力和低交變力,通常是超精密機床的首選方案。然而,較大的進給力和明顯的振動載荷會導致較大的位置偏差和位置不穩定,顯著增加能源消耗,并可能因過熱而對直線電機產生危害。然而,直線電機的位置不穩定和缺乏減振性會縮短刀具壽命。

使用靜壓絲杠時,由于靜壓油膜的存在,即使在最劇烈的振動載荷下也始終避免機器零件之間的剛性接觸,這就是 靜壓絲杠對于振動載荷具備天然的免疫力。如上文所述,靜壓絲杠運用在振動載荷很強的拉床中的案例證明了這一點。位置的不穩定性也遠小于直線電機,因此再加上上述 靜壓絲杠的減振性,微振動遠低于直線電機,從而大大延長了刀具壽命。

? 高速度:僅當加工時間短、快速行程長、加工力適中時,直線電機才具備優勢。例如:電路板鉆孔。當機床床身需要銑削加工時,情況則完全不同:例如在粗加工鋼材的進給速度為1?m/min,精加工的進給速度為 0.5 m/min。當銑削路徑長度為1?m時,得出平均速度為 0.667?m/min(粗銑1?m,用時1?min;精銑1?m,用時2?min;共3?min)。假設銑削路徑(粗銑1?m+精銑1?m)和快進行程各為 2?m,則銑削耗時為3?min;快進行程采用80?m/min 的高速度,使用直線電機需要0.025?min完成2?m的快進,使用靜壓絲杠時,線速度30?m/min需要0.0667 ?min完成2?m的快進。直線電機與靜壓絲杠的總時間比為0.9864,節省的時間為 1.36%。在實際操作中,通過編程優化,快進行程的次數通常至少減半,這也使這一優勢減半。因此,高速度的優勢往往是微不足道的,它可以帶來高加速度則并非優勢,反而是在重型滑臺的情況下,只會對機床身造成巨大的載荷。

圖2 靜壓絲杠的絲杠被替換為楔形墊塊

此外必須重視直線電機高速度運動帶來的一個后果:假如一個重型滑臺以 80?m/min的速度移動,其高動能也必須得到安全控制:當電機控制系統出現故障,當控制系統與電機之間的電纜出現出故障,或斷電的情況下,必須考慮其動能的釋放方式。使用擋塊減振器通常不足以釋放如此巨大的動能。在機床調試過程中,事故會導致機器損壞,甚至造成人身傷害。

? 普適性:如上所述,直線電機應用于鐵質材料加工或重型加工時有諸多限制。但是,配備有單個或多個靜壓絲杠傳動的機床不僅可以加工鐵質材料,還可以加工鋁材,因此它的普適性更為廣泛。

? 垂直軸:帶有直線電機的垂直軸運行需要采取特殊的附加安全措施,以確保即使在特殊情況下也具有必要的運行安全性。靜壓絲杠在此表現了其先天優勢:配備抱閘的伺服電機即可勝任,當關閉供油裝置時,靜壓絲杠會自鎖,尤其在使用靜壓軸承的情況下。

稀土的可獲得性:生產直線電機比生產伺服電機需要更大量的高質量的磁鐵,尤其是直線電機行程較長時。只要生產所需的高質量磁鐵需要用到稀土材料,其可獲得性就是一個首要問題。尤其是,除了在風力發電機中使用這些磁鐵之外,越來越多的電動汽車也需要它。

? 成本比較:直線電機傳動方案的投資成本明顯低于采用靜壓絲杠的方案。尤其是在需要較低進給力且其對能源效率要求不高,后期的能耗成本影響較小的情況下。然而,一旦需要更高的驅動力,可能一個直線軸需要兩個或更多的直線電機以獲得足夠的推力,所需要的控制系統和冷卻系統更加復雜和昂貴,以及后期更高能耗費用都要計入成本核算中,使用靜壓絲杠解決方案肯定會比直線電機更便宜,或者至少不增加成本。

因此,即便使用靜壓絲杠會導致更多的初期成本投入,其收益將遠遠超過投資成本。畢竟,“專業人員有好工具”的說法總是適用的。例如:如果在一臺價值750?000歐元的全自動機床上使用 靜壓絲杠代替直線電機,需要額外支付 15?000 歐元,這僅多支付2%的費用。作為回報,客戶將收獲上述優勢,這些優勢在多班次高強度的生產中尤為重要。

總結及結論

因此,當只需要低進給力和很高的速度時,直線電機是最好的選擇。靜壓絲杠傳動更適合于:需要較高的進給推力以及具有頻繁振動負載的場合。這類應用要求進給傳動系統具有較高的被動剛度,同時要求傳動系具有良好的減振性,靜壓絲杠便是最佳選擇。當“位置穩定性”和普適性很重要時,靜壓絲杠也特別適合,對于垂直軸應用也是如此。

總而言之,筆者作為機床從業工程師,從事機床產品設計和開發工作超過 57 年,其中作為企業家身份在機床制造行業從業約30年,從而可以深刻地對機床制造領域內直線傳動技術的市場情況進行分析和梳理。

這是一個被著名的直線電機制造商占據的市場。與之相對的,位于格平根 (G?ppingen) 的Hydrostatik Sch?nfeld這家小公司是目前唯一一家生產靜壓絲杠(HSD)傳動裝置的供應商。

筆者認為,這也是靜壓絲杠即使在具有明顯優勢的情況下,仍未得到廣泛應用的唯一原因。然而,筆者希望這篇客觀的論文能夠鼓勵一些機床制造商和用戶考慮將靜壓絲杠傳動作為直線電機或滾珠絲杠傳動的替代方案。當您已經采用靜壓導軌時,采用靜壓絲杠變得相當簡單易行。